1.Неразглобяеми съединения.

Неразглобяеми са съединенията, при които за разединяване на елементите е необходимо разрушаване на поне един от свързаните елементи или на спомагателен елемент. Към тях се числят съединенията получени посредством заваряване, спояване, залепване и нитоване. Условно към неразглобяемите съединения се причисляват и пресовите съединения. Въпреки, че този вид съединения подлежат на разглобяване за неговото осъществяване са необходими специални условия като например нагряване при горещо пресовите или прилагане на големи сили при студено пресовите съединения.

1.1.Заваръчни съединения.

При този вид съединяване на елементите материалът в

зоната на съединяване се загрява до тесто образно състояние или до разтопяване

след, което в процеса на изстиване материалите на заваряваните елементи се

смесват и след завършване на процесът представляват едно цяло. Заварките в

тесто образно състояние са два вида-ковашки и електросъпротивителни. Ковашките

заварки се правят, като местата на съединяване на двата елемента се загряват до

температура осигуряваща висока пластичност (за стомана над ![]() ) след, което се

притискат един към друг посредством удари. Загряването при

електросъпротивителни заварки се получава в следствие на голямото електрическо

съпротивление в зоната на контакта на елементите при протичане на електрически

ток през тях. Срещат се три схеми на електросъпротивителни заваряване челно, точково

и лентово .

) след, което се

притискат един към друг посредством удари. Загряването при

електросъпротивителни заварки се получава в следствие на голямото електрическо

съпротивление в зоната на контакта на елементите при протичане на електрически

ток през тях. Срещат се три схеми на електросъпротивителни заваряване челно, точково

и лентово .

|

|

|

Фиг.1.1.Принципна схема на челно електросъпротивително заваряване. |

|

|

|

Фиг.1.2.Принципна схема на точково електросъпротивително заваряване |

|

|

|

Фиг.1.3.Принципна схема на лентово електросъпротивително заваряване. |

Заваряването в течно състояние (след разтопяване в зоната на свързване) бива три вида газово, електродъгово и термитно.

При газовото разтопяването се осъществява от горяща кислородно-ацетиленова смес се загряват до разтопяване зоните на свързване на елементите. При тази технология обикновено в зоната на заваряване се подава допълнителен материал (обикновено метална тел), която компенсира изгорелият от високата температура материал и допълнително уякчава завареното съединение. Електродъговото заваряване се получава благодарение на волтова дъга, която възниква в следствие на късо съединение между заваряваните елементи и специален електрод обикновено топим. Дъгата разтопява елементите и електрода като в последствие смесените при стопяване материали на електрода и елементите изстиват заедно и образуват монолитно тяло.

Термитно

заваряване се осъществява, като загряването се получава в следствие на

изгарянето на термитна смес (22%-железен окис и 22% алуминиев прах). При този

процес температурата стига до ![]() .

Методът намира най-широко приложение при челното заваряване на релси от

железните пътища.

.

Методът намира най-широко приложение при челното заваряване на релси от

железните пътища.

Запояването се постига като в зоната на съединяване се вкарва допълнителен материал (припой) като съединяването се получава в следствие дифузия. По този начин може да се съединяват разнородни материали като спояването става при температури по-ниски от тези при заваряване. Допустимите напрежения в споените съединения са около 80МРа.

Напоследък поради подобряване качествата на лепилата те се използуват все повече за образуване на неразглобяеми съединения дори и значително натоварени елементи като спирачките и съединителите на автомобилите.

Якостните

изчисления на неразглобяемите съединения се правят като се има предвид

интензивността на натоварването, разположението на свързаните повърхнини спрямо

натоварващите сили и якостните показатели на свързваните елементи и

допълнителният материал, ако има такъв.Силата ![]() създава нормални

усилия в съединението които пораждат нормални напрежения както в свързваните

елементи, така и в свързващият ги материал. Изследванията сочат, че критичните

стойности на напреженията се достигат в повърхнините, в които контактуват

свързваните елементи и свързващият материал – напрежението в случая ще бъде:

създава нормални

усилия в съединението които пораждат нормални напрежения както в свързваните

елементи, така и в свързващият ги материал. Изследванията сочат, че критичните

стойности на напреженията се достигат в повърхнините, в които контактуват

свързваните елементи и свързващият материал – напрежението в случая ще бъде:

|

|

|

Фиг.1.4.Челно електродъгово заваряване. |

|

|

|

Фиг.1.5.Ъглов шев при електродъгово заваряване. |

За

схемата на се вижда, че освен нормални напрежения (в катетите ![]() ) се пораждат и тангенциални напрежения (в катетите

) се пораждат и тангенциални напрежения (в катетите ![]() ). Големината на

тангенциалните напрежения в случаят се определя от

). Големината на

тангенциалните напрежения в случаят се определя от

(1.4)  (1.5)

(1.5)

![]() (1.6)

(1.6)  (1.7)

(1.7) ![]()

Получените в (1.3) и (1.7) напрежения трябва да са

по-малки от допустимите напрежения за различните материали умножени с

коефициент ![]() т.е..

т.е..

(1.8)![]() ,

, ![]() .

.

Коефициентът

![]() зависи от това дали

съединението е осъществено ръчно или машинно и др. като

зависи от това дали

съединението е осъществено ръчно или машинно и др. като ![]() . По този начин се

отчитат вътрешните напрежения и други дефекти в шева. При знакопроменливо

натоварване се въвежда корекционен множител

. По този начин се

отчитат вътрешните напрежения и други дефекти в шева. При знакопроменливо

натоварване се въвежда корекционен множител ![]() :

:

(1.9) ![]()

![]()

Неговото

определяне става в зависимост от екстремните стойности на натоварването и от

това дали шевът е челен (фиг. 4а) или ъглов (фиг.4б). За съответният случай ![]() приема стойности:

приема стойности:

(1.10)

(1.11)

2. Нитови съединения.

Нитовите съединения са едни от най-старите съединения в машиностроенето днес поради развитие на заваръчната техника и технология намират по-ограничено приложение. За някои области, като самолетостроенето (обшивките на самолетите ) и високояки връзки между елементи от специални сплави във военното дело нитовите съединения имат доказани предимства. Освен това нитовите съединения са прости, евтини и могат да се осъществяват от работници без специална квалификация.

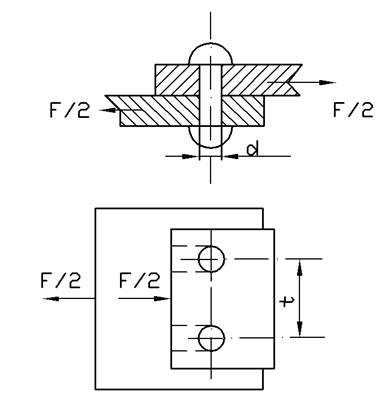

Пример за образуване на нитово съединение е даден на В елементите 1и 2, които ще бъдат съединявани са изработени проходящи отвори, в които с хлабина се поставя нитът 3 с предварително оформена едностранно глава. След това с приспособлението 4, върху което се нанасят удари се деформира нитът до оформяне на втората глава на нита, с което се осигурява неразглобяемост на съединението. От описанието на технологията става ясно, че материалът на нита трябва да бъде пластичен като подходящи са ниско въглеродните конструкционни стомани (АСт2, АСт3, АСт5, АСт10). При нитоване на алуминиеви или неметални елементи (феродо) се използуват алуминиеви нитове, а в някои електротехнически изделия и медни такива.

|

|

|

Фиг.1.6.

Нитовите съединения се конструират, така че нитовете да са само напречно натоварени. Тези натоварвания пораждат напрежения на срязване и смачкване на нита, които се изчисляват по следните зависимости:

(1.12)

(1.13)  ,

,

където

![]() е диаметърът на

нита,

е диаметърът на

нита, ![]() -броят на нитовете

-броят на нитовете ![]() -дебелината на по

тънкият от свързваните елементи. В практиката отделните детайли се свързват не

с единични нитове, а с групи от тя разположени в определен ред съобразно

конфигурацията на детайлите и съединението.

-дебелината на по

тънкият от свързваните елементи. В практиката отделните детайли се свързват не

с единични нитове, а с групи от тя разположени в определен ред съобразно

конфигурацията на детайлите и съединението.

Напреженията възникващи в свързваните елементи - опън и срязване се определят от следните изрази:

(1.14)

(1.15)

Оценка на якостта на проектираният шев се прави посредством коефициента на използуване на шева, представляващ отношението на напреженията в свързаните елементи пред и след пробиване на отворите за нитоване.

(1.16)

Напоследък широко приложение намират тръбните нитове при които оформянето на главата се получава с изтегляне на допълнително стъбло . При изтегляне се деформира тръбната част на нита до образуване на затваряща глава, като при понататъшно изтегляне се къса допълнителното стебло в предварително изтънената част.

|

|

|

|

Фиг1.7. Нитоване с тръбен нит.

|

|

|

Фиг1.8. Нитоване с взривен нит.

Неразглобяеми съедининения- Неразглобяемо съединиение на 2 или повече детайла е това, което не може да се разглоби без разрушаване на елемнтите му цялостно или частично. Повторно сглобяване в този случай е невъзможно без замяна на някои детайли или без механично сглобяване/ Чрез неразглобяемите съединения от прости по форма елементи се получават детайли със сложна форма, чието изработване по друг начин е много трудоемко и неикономично. Овен това, могат да се обединяват в един детайл части с различни с-ва. Към неразглобяеми съединения се отнасят съединения, получени чрез заваряване, запояване, залепване, занитване, влагане, подгъване и др.

*Свързване посредсвом запояване, заваряване, занитване, влагане, залепване:

Заваряване-осъществява се най-често чрез загряване на 2 елемента в мястото на съединяването до разстопяване или довеждане до пластично състояние, при което става взаимно проникване на молекулите им. След това в процеса на охлаждане се получав съвместна кристализация на 2 материала и се образува здраво неразглобяемо съединение. Заварръчните съединения са технологични, леки и чрез тях лесно се получават детайли със сложна форма. Процесът е високопроисводителен и евтин. Той се прилага най-вече за метални елемнти. Броят на металите и сплавите, които се подават на заваряване, е ограничен. Недостатък на тези съединения е влошаването на якостните качества на материала в съседната на шева зона, което има съществено значение само при тевко натоварени конструкции. В най-общия смисъл се де делят на : газови, електрически и студени методи на заваряване. Електрическите се делят на електродъгови и електросъпротивителни(челно, ролково, точково)

Запояване-използва се допълнителен свързващ материал- припой, чиято температура на топене е значително по-ниска от темп на топене на материалите на запояваните части. Процесът се осъществява, като съединяваните елементи или съответните им повърхности се загряват до темп на топене на припоя. Последният се разтопява и благодарение на повърхностната дифузия прониква в хлабините и микронеравностите и след изстиване осигурява неподвижно съединение. Запояването дава възможност да се запазят хим състав, структурата и мех.с-ва на материала на съединяваните части. В това се състои неговото основно предимство. Като недостатък- ниската якост на съединението

Залепване- метод за получаване на неразглобяемо съединение, при който се използва свързващ материал лепило. Лепените съединения се осъществяват без нагряване до високи температури, което запазва структурата на залепените елементи. Съетинението е устойчиво на корозия и вибрации, а технологичният процес на залепване се автоматизира. Недостатъци- исискавт старателна предварителна подготовка на присъединителните повърхнини на детайлите. Голяма част от лепилата са отровни и опасни за здравето. Якостните качества след време се променят, а от вътреяните напревения при втърдяване мовже да настъпят деформации в сединяваните елементи.

Влагане-единия елемент се поставя в материала на другия, който се намира в течно или тестобразно състояние в специална пресформа. Неразглобяемото съединение се получава след изстиване и втвърдяване на материала на обхващащия елемент. Основни предимсва- занижените излискавания за точност на присъединителните повърхнини и възмовността за съединяване на детайли със сложни геометрични форми. Като недостатък-чувствителността им към темп изменения, което налага избора на материалите да се изравнява с тем коефициенти на линейно разширение.

Занитване- осъществява се чрез пластична деформация на допълнителен неждинен елемент, нар. нит. Те се използват за съединяване на елементи от разнородни или тродозаваряеми материали. Удобни са и когато се съединяват в пакет повече от 2 елемента/ Недостатък- вискокат им стойност, тъй като е сравнително слабопроизводителен процес.

*Пресови съединения- получават се за сметка на напрегнатото състояние на материалите в мястото на допиране на детайлите. Неподвижността на съединението се осигурява от гарантираната стегнатост при сглобяване и възникналите вследвие на това еластични деформации. Осъществяването на съединението става по няколко начина- чрез набиване на детайлите е осова сила- надлъжно пресово съединение, чрез нагряване на обхващащия детайл или чрез охлаждане на вала- напречно пресово съединение, и чрез комбиниране на двата начина.

*Разглобяеми съединения- дават възможност за многократно сглобяване и разглобяване на елементите на дадена конструкция, без да разрушават или повреждат нито елементите на съединението, нието съединяваните детайли. В машиностроенето широко разпространени са следните видове разглобяеми съединения: щифтови, шпонкови, винтови, байонетни и затягащи.

*Щифтови съедиениения- служат за свързване на детайли с възможност за предаване на относително малки сили. Чрез тях се осигурява висока точност на взаимно разположение на свързваните части при повторно сглобяване. Съединяването се получава чрез използване на допълнителен елемент-щифт. Някои видове- цилиндричен, пружинен, конусен, конусен с раздвоен край и др.

*Шпонкови съединения- Шпонкови съединения: - осъществяват се с междинен елемент наречен шпонка. Използват се главно за предаване на върящ момент от вала към поставените върху него елементи и в обратна посока. Шпонките се поставят в канали изрязани в граничната допирна зона на свързваните части и разположелни успроедни на тяхната ос. Шпонките биват:

- клинови – съединенията с клинови шпонки са предварително напрегнати. Използват се рядко, защото предизивикват несосност на двързванте елементи.

- призматични

- сегментни

тези два вида ( по горе) осогуряват добро центроване на елеметите върху вала. Намерили са широко разпространение.